Nội dung bài viết

Sự ra đời của PLC đánh dấu một cột mốc quan trọng trong nền công nghiệp hiện đại, thay đổi hoàn toàn hệ thống điều khiển theo hướng tăng cường tự động hóa. Trong bài viết dưới đây, hãy cùng KTH ELECTRIC tìm hiểu về cấu tạo, tính năng, cách thức hoạt động của PLC cũng như vai trò của bộ lập trình viên này trong các ngành công nghiệp hiện đại.

PLC là gì?

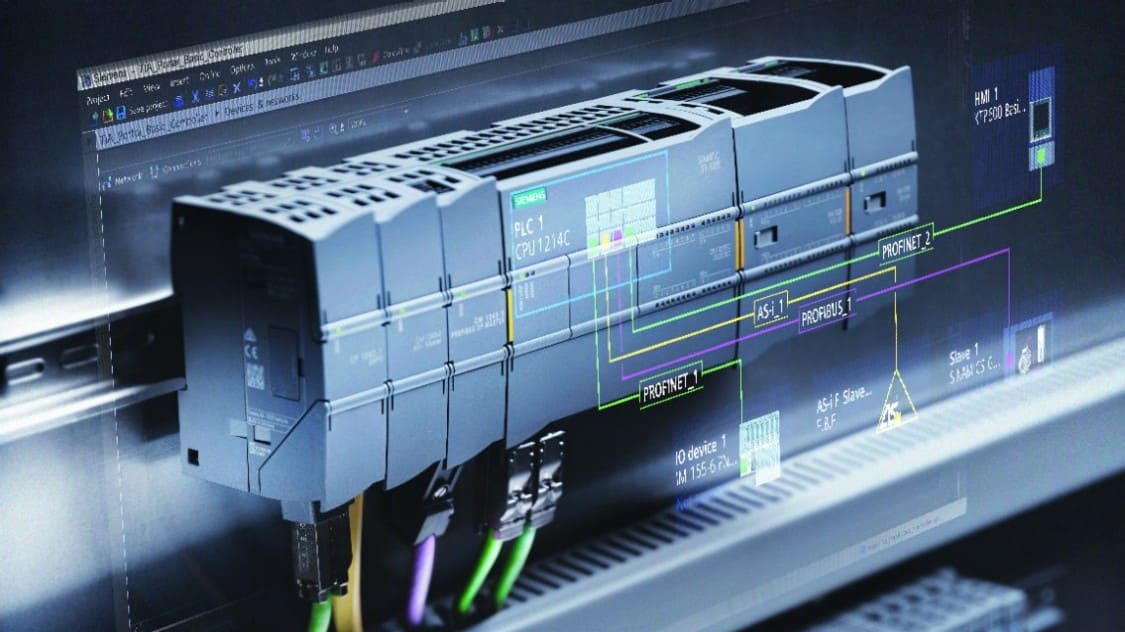

PLC (Bộ điều khiển logic khả trình) là thiết bị điều khiển được lập trình sẵn, cho phép người vận hành sử dụng linh hoạt các thuật toán điều khiển logic thông qua ngôn ngữ lập trình.

PLC có thể thực hiện một loạt các sự kiện được lập trình – có thể được kích hoạt bởi một kích thích tác động lên PLC hoặc thông qua các hoạt động bị trì hoãn. PLC quét các tín hiệu Đầu vào/Đầu ra, sau đó chuyển đổi các tín hiệu nhận được thành các dòng lệnh điều khiển cho hệ thống máy móc phía sau. Ngoài ra, PLC còn có thể thay thế các mạch rơle.

Các thương hiệu sản xuất PLC nổi tiếng hiện nay có thể kể đến như ABB, INVT, Siemens, Mitsubishi,… Mỗi hãng đều có những ngôn ngữ lập trình PLC riêng như Ladder, Step Ladder, State Logic,… Mỗi dòng PLC ngoài những đặc điểm cơ bản sẽ có những ưu nhược điểm khác nhau, tương thích với từng ứng dụng và yêu cầu kỹ thuật từ phía vận hành.

Sự phát triển vượt bậc của công nghệ phần cứng và phần mềm đã giúp PLC được tối ưu hóa cả về quy mô lẫn hiệu suất, cho phép ứng dụng sâu trong các bài toán điều khiển phức tạp. Ngày nay PLC được coi là “trái tim” của hệ thống tự động hóa, thiết bị quan trọng nhất trong tủ điện PLC với khả năng điều khiển, tự động hóa vận hành dây chuyền sản xuất.

Cấu trúc của lập trình viên PLC

Các thành phần cấu trúc chính của bộ lập trình PLC bao gồm: RAM trong (có thể mở rộng bằng bộ nhớ ngoài EPROM); Mô-đun đầu vào/đầu ra; Bộ xử lý trung tâm CPU có cổng giao tiếp để kết nối với PLC. Ngoài ra, bộ PLC hoàn chỉnh còn bao gồm bộ lập trình thủ công hoặc máy tính.

Nếu lập trình thủ công thì RAM thường là loại CMOS có pin dự phòng, bộ nhớ PLC chỉ được sử dụng khi chương trình đã được kiểm tra và sẵn sàng sử dụng. Ngoài ra PLC còn chứa một số bộ phận khác:

- Cổng kết nối với máy tính thông qua chuẩn giao tiếp RS232, RS422 hoặc RS485,…

- Cổng giao tiếp (chủ yếu là Modbus RTU), có thể tích hợp các chuẩn giao tiếp khác như Profibus, Profinet, CANopen, EtherCAT,… tùy theo nhà sản xuất.

Nguyên lý hoạt động của PLC

Bên trong PLC, CPU điều khiển trung tâm đảm nhiệm việc điều khiển toàn bộ hoạt động. Điều đó có nghĩa là khả năng xử lý thông tin của CPU quyết định phần lớn đến khả năng của PLC. Các chương trình điều khiển được lưu trữ trên bộ nhớ RAM và EPROM. CPU quét các chương trình trong bộ nhớ và thực thi chúng một cách tuần tự. Ngoài ra, PLC còn sử dụng pin dự phòng để bảo vệ chương trình đang chạy nếu mất điện.

Hệ thống truyền tín hiệu (bus) bao gồm nhiều đường tín hiệu song song:

- Bus địa chỉ: Dùng để truyền địa chỉ đến các Module khác nhau, bao gồm 8 đường.

- Bus dữ liệu: Dùng để truyền dữ liệu, gồm 8 đường.

- Bus điều khiển: Dùng để truyền tín hiệu định thời và điều khiển đồng bộ các hoạt động của PLC.

Nếu mô-đun đầu vào nhận được một địa chỉ trên Bus Địa chỉ, mô-đun đó sẽ chuyển tất cả các trạng thái đầu vào sang Bus Dữ liệu. Nếu địa chỉ byte của 8 đầu ra xuất hiện trên Bus địa chỉ, Bus dữ liệu sẽ cung cấp dữ liệu cho mô-đun đầu ra tương ứng. Tiếp theo Bus điều khiển sẽ truyền các tín hiệu điều khiển để giám sát chu trình hoạt động của PLC.

Chức năng của PLC trong sản xuất

PLC đóng vai trò then chốt trong việc tự động hóa ngành sản xuất, đặc biệt khi các nhà máy cần giải pháp tích hợp giữa phần cứng và phần mềm.

- Tự động hóa quy trình: PLC thực hiện điều khiển tự động bằng cách xử lý tín hiệu từ các thiết bị đầu vào (cảm biến, công tắc, nhiệt kế, rơle) và gửi lệnh đến các thiết bị đầu ra (van, động cơ, màn hình HMI). Ví dụ, khi cảm biến phát hiện áp suất cao, PLC sẽ điều khiển mở van để giảm áp suất hoặc điều chỉnh băng tải, nhiệt độ theo yêu cầu.

- Kết hợp giám sát SCADA và thu thập dữ liệu: PLC kết hợp với hệ thống SCADA hoặc MMS để thu thập dữ liệu sản xuất và cung cấp thông tin trực quan như báo cáo sản xuất, xu hướng vận hành, cảnh báo sự cố hoặc số liệu OEE. Thông tin trực quan giúp người quản lý phân tích hiệu suất của nhà máy và tối ưu hóa các quy trình dựa trên dữ liệu thời gian thực, kiểm soát và khắc phục sự cố.

- Ứng dụng IIoT và Machine Learning: Trong kỷ nguyên IIoT và trí tuệ nhân tạo, PLC sẽ vẫn là bộ xử lý dữ liệu sản xuất cốt lõi. Dữ liệu từ PLC được sử dụng để đào tạo các thuật toán Machine Learning thông qua khả năng tự học và dự đoán các tình huống sản xuất mà không cần lập trình trước. PLC là cơ sở để Machine Learning phát triển và thay thế dần phương pháp điều khiển này.

So sánh điều khiển bằng PLC và rơle

Trước khi bộ điều khiển PLC được phát minh, rơle bảo vệ thường được sử dụng để điều khiển thiết bị. Tuy nhiên, bảng điều khiển rơle cần được bảo trì thường xuyên và tiêu tốn nhiều điện năng. Kể cả khi rơle có sự cố cũng phải mất rất nhiều công sức và thời gian để tìm ra nguyên nhân vì rơle có nhiều dây dẫn và điểm đấu nối.

Những lợi thế

PLC có một số ưu điểm so với các hệ thống điều khiển rơle:

- Dễ dàng cài đặt và bảo trì hơn (ít dây hơn so với các hệ thống và chương trình được điều khiển bằng rơle đều là phần mềm để dễ dàng tải lên/tải xuống.).

- Cấu trúc nhỏ gọn, ít dây và điểm kết nối.

- Dễ dàng lập trình và sửa đổi logic ngoại tuyến/trực tuyến (không cần thay đổi dây hoặc đầu nối PLC tương ứng khi sửa đổi).

- Khắc phục sự cố dễ dàng và nhanh chóng bằng cách theo dõi trạng thái chương trình thông qua phần mềm lập trình.

- Tốc độ hoạt động nhanh (tính bằng ms).

- Hỗ trợ các chuẩn truyền thông công nghiệp, tăng khả năng kết nối với các hệ thống điều khiển và tự động hóa thông minh.

Nhược điểm

Do tính hiện đại và thông minh nên PLC còn có nhiều nhược điểm khác cần bù đắp:

- Chi phí lắp đặt ban đầu cao hơn đáng kể.

- Chi phí mua phần mềm lập trình riêng tùy thuộc vào nhà sản xuất.

- Hoạt động kém hiệu quả và rung lắc khi đặt trong môi trường chất lượng kém, dễ bị tác động vật lý hoặc nhiệt độ, độ ẩm không đạt yêu cầu.

- Người vận hành cần có kiến thức vững chắc về PLC và lập trình PLC.

Ứng dụng lập trình PLC

Trong bối cảnh cuộc cách mạng công nghiệp 4.0 tiến gần đến 5.0 và xu hướng hiện đại hóa, PLC đã trở thành thành phần không thể thiếu trong các hệ thống điều khiển tự động hóa. Thiết bị này không chỉ đảm nhận vai trò điều khiển logic tốc độ cao mà còn tích hợp khả năng truyền dữ liệu giữa các thiết bị điều khiển trong mạng khép kín, đáp ứng yêu cầu ngày càng cao của nhiều ngành công nghiệp.

Ứng dụng PLC trong sản xuất ô tô

Ứng dụng PLC trong sản xuất ô tô

PLC thu thập và xử lý tín hiệu từ các cảm biến trên dây chuyền sản xuất, đưa ra các lệnh điều khiển chính xác tới các bộ truyền động như robot và băng tải. Ngoài ra, PLC còn giám sát trạng thái hoạt động của tất cả các thiết bị hạ nguồn, dự đoán các lỗi kỹ thuật và cung cấp dữ liệu phân tích để tối ưu hóa quy trình vận hành và bảo trì.

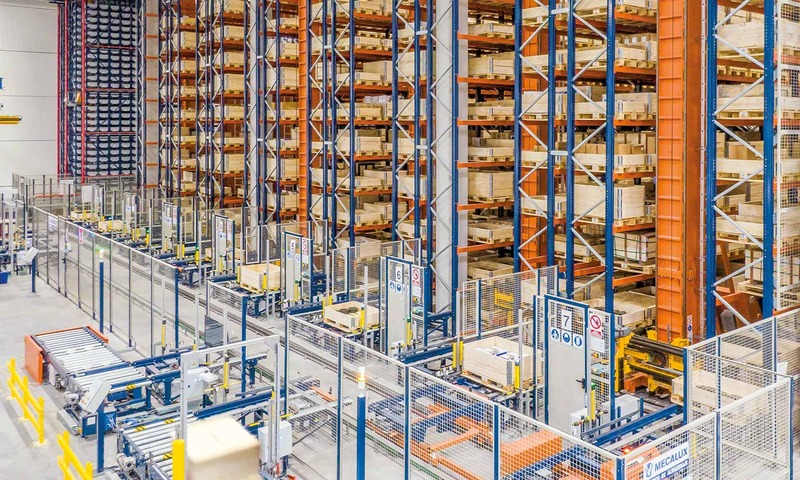

Ứng dụng PLC trong hậu cần

Ứng dụng PLC trong hậu cần

PLC được sử dụng rộng rãi trong nhiều lĩnh vực công nghiệp, từ máy in, máy cắt tốc độ cao, máy đóng gói đến hệ thống bơm nước, hệ thống đóng gói, hệ thống điện,… Đặc biệt, trong các bài toán đòi hỏi độ chính xác và tốc độ cao, PLC chứng tỏ vai trò quan trọng của mình thông qua khả năng kiểm soát chặt chẽ quá trình sản xuất, giám sát chất lượng sản phẩm và tự động hóa các bước phức tạp. Không khó để tìm thấy PLC tích hợp trong hệ thống điều khiển của các nhà máy công nghiệp nặng, thực phẩm, dược phẩm, hóa chất, sản xuất điện tử, may mặc và các ngành công nghiệp nhẹ khác.

Những điều cần lưu ý khi chọn PLC

Lựa chọn PLC phù hợp là mối quan tâm của các doanh nghiệp khi thay thế hoặc lắp đặt hệ thống điều khiển mới. Dưới đây là các tiêu chí để xem xét:

- Mục đích sử dụng: Nếu thay thế hoặc sao lưu, hãy sử dụng cùng PLC cũ hoặc phiên bản nâng cấp. Đối với các trường hợp dự phòng, chương trình phải được sao chép từ thiết bị cũ và tích hợp vào hệ thống trước khi vận hành.

- Hệ thống: Khi lắp đặt một thiết bị mới, cần xác định số lượng đầu vào/đầu ra để chọn mô-đun mở rộng và CPU phù hợp. Với hệ thống kết nối HMI, doanh nghiệp nên lựa chọn PLC hỗ trợ truyền thông và đảm bảo dung lượng bộ nhớ đáp ứng yêu cầu.

- Yêu cầu về điện: Nguồn điện cung cấp cho hệ thống điều khiển, điện áp đầu vào và điện áp/dòng điện đầu ra.

- Tốc độ vận hành: Dựa trên khả năng vận hành, chu trình vận hành của máy móc và hệ thống có cần đếm xung bộ mã hóa/đồng hồ đo lưu lượng và phản hồi nhanh không?

- Giao diện vận hành: Giao diện truyền thống (bao gồm các nút bấm, đèn báo, màn hình LED…) hoặc giao diện điện tử (cảnh báo bằng văn bản, hỗ trợ theo dõi và nhập liệu).

Tìm hiểu thêm về các phương pháp điều khiển hệ thống khác tại: https://btb-electric.com/vi/tin-tuc/kien-thuc-nganh/kien-thuc-tu-dien/

Nội dung được phát triển bởi đội ngũ truonglehongphong.edu.vn với mục đích chia sẻ và tăng trải nghiệm khách hàng. Mọi ý kiến đóng góp xin vui lòng liên hệ tổng đài chăm sóc: 1900 0000 hoặc email: hotro@truonglehongphong.edu.vn